随着建筑工业化与绿色建造理念的深入发展,装配式钢结构高层住宅凭借其施工速度快、抗震性能好、材料可循环等优势,成为现代城市建设的重要方向。在这一进程中,建筑信息模型(BIM)技术与轻质建筑材料的研发制造,共同构成了推动该体系高效、精准、可持续发展的两大核心技术支柱。

一、BIM技术在装配式钢结构高层住宅中的全流程应用

BIM技术作为集成化、可视化的数字工具,在装配式钢结构住宅的设计、生产、施工及运维全生命周期中发挥着中枢神经作用。

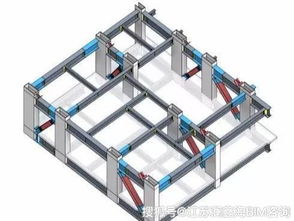

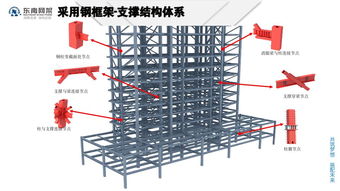

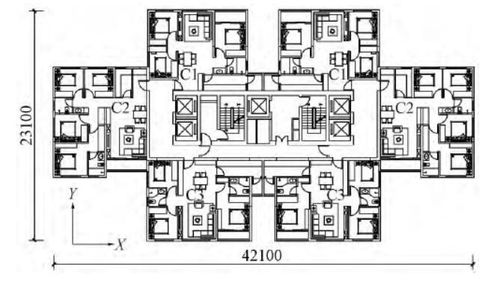

- 协同设计与深化:在方案与施工图设计阶段,建筑、结构、机电等多专业在统一的BIM平台上协同工作。通过参数化建模,精确生成钢梁、钢柱、楼板、墙体等所有构件的三维数字模型。BIM模型能自动检测管线碰撞、优化节点连接(如梁柱节点、墙板连接节点),并直接生成构件加工详图与物料清单,实现“设计即生产”的无缝衔接。对于高层住宅,还可进行结构受力模拟、抗震分析及施工过程模拟,确保安全与经济性。

- 预制加工与生产管理:BIM模型中的数据(尺寸、材质、工艺信息)可直接导入工厂的自动化生产线(如数控机床、机器人焊接系统),驱动钢结构构件(H型钢、箱形柱等)和配套的轻质板材(如ALC板、轻钢龙骨复合墙板)的精准下料与制造。BIM与制造执行系统(MES)结合,实现生产进度、质量追溯的数字化管理,并为每个构件赋予唯一ID,便于物流跟踪。

- 虚拟建造与施工模拟:在施工前,利用BIM进行4D(时间)和5D(成本)施工模拟。可模拟塔吊布置、构件吊装顺序、现场拼装工艺等,优化施工方案,减少高空作业风险。对于高层住宅,模拟能有效解决构件堆场有限、垂直运输协调等难题。施工人员可通过移动端查看BIM模型,实现可视化技术交底。

- 运维与资产管:项目竣工后,集成了所有构件信息、设备参数及维护记录的BIM模型可作为“数字孪生”交付给运营方。未来在住宅的维护、改造或空间优化时,可快速调取相关数据,提升运维效率。

二、轻质建筑材料的制造创新与集成应用

轻质建筑材料是装配式钢结构住宅实现“轻量化、高性能、快安装”的关键。其制造紧密围绕钢结构体系的特点进行。

- 主要类型与特性:

- 轻质楼板:如钢筋桁架楼承板、预制混凝土叠合板(采用轻骨料混凝土)、压型钢板组合楼板等。它们自重轻、施工快,能与钢梁有效结合,共同受力。

- 轻质墙体:这是核心创新领域。主要包括:

- 蒸压加气混凝土(ALC)板:以硅质材料和钙质材料为原料,经蒸压养护制成的多孔轻质板材,兼具保温、隔热、防火、隔音性能,且易于切割安装。

- 轻钢龙骨复合墙板:以冷弯薄壁型钢为龙骨,内外覆以硅酸钙板、石膏板或纤维水泥板,中间填充岩棉或玻璃棉等保温隔音材料。系统集成度高,管线可预埋。

- 发泡陶瓷板、水泥基复合夹芯板等新型材料,也在不断研发应用中。

- 制造工艺的工业化与智能化:

- 标准化与模数化设计:轻质板材的尺寸与分缝需与钢结构模数、住宅户型模块协调,从设计源头实现标准化,以提高生产效率与安装精度。

- 自动化生产线:以ALC板为例,从原材料计量、搅拌、浇筑、切割到蒸压养护,已实现高度自动化流水线生产。轻钢龙骨体系也可通过计算机辅助制造(CAM)进行龙骨精准轧制与裁切。

- 功能集成与预制化:在工厂内,即可将门窗框、管线开槽、饰面层(甚至瓷砖反打)等在墙板上集成完成,形成“功能复合板”,大幅减少现场湿作业和二次工序。

- 与钢结构及BIM的协同:

- 轻质墙板的连接节点(如与钢柱、钢梁的弹性连接件)需预先设计并纳入BIM模型,确保抗震与适应变形的能力。

- 板材的运输、吊装方案需在BIM施工模拟中统筹考虑,其物理属性(重量、尺寸、强度)信息也集成在模型中,用于指导现场安装。

三、挑战与未来展望

当前,装配式钢结构高层住宅的发展仍面临初期成本较高、产业链协同不足、部分连接节点工艺复杂等挑战。未来趋势将集中于:

- 深度BIM融合:向基于BIM的“一模到底”和“无图建造”发展,结合物联网(IoT)和人工智能(AI),实现更智能的建造与管理。

- 材料性能突破:研发更高强、更轻质、更环保且具备自保温、自修复等智能特性的新型复合材料。

- 系统集成创新:推动结构系统、围护系统、设备管线系统、内装系统的“全系统集成”,实现像造汽车一样造房子,最终为用户提供高品质、长寿命、低碳绿色的现代化住宅产品。

以BIM技术为数字化引擎,以高性能轻质建筑材料为物理载体,二者深度融合与创新,正引领着装配式钢结构高层住宅走向更加精细化、工业化、可持续的未来。